工業自動化控制設備是現代工業生產中不可或缺的核心組成部分,它通過將機械、電子、信息技術與控制理論相結合,實現了生產過程的自動化、智能化和高效化。隨著工業4.0時代的到來,工業自動化控制設備的功能和應用范圍不斷擴展,廣泛應用于制造業、能源、化工、物流、交通等領域。遼寧宏山科技有限公司官網將詳細探討工業自動化控制設備的構成、分類、功能以及發展趨勢,旨在為用戶提供一個全面的認識框架。

一、工業自動化控制設備的基本構成

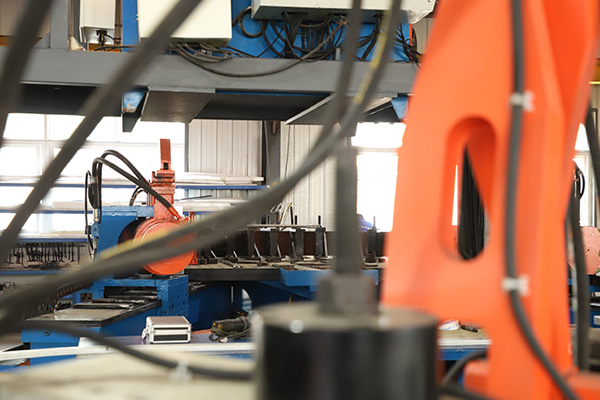

工業自動化控制設備通常由多個子系統和模塊組成,這些模塊協同工作以完成對生產過程的監測、控制和優化。以下是其主要組成部分:

1. 傳感器與檢測設備

傳感器是工業自動化控制的“感知器官”,用于采集生產過程中的各種物理量和狀態信息。例如,溫度傳感器、壓力傳感器、流量傳感器、位置傳感器等,能夠實時監測環境參數或設備運行狀態。這些數據通過信號傳輸到控制系統,為后續決策提供依據。現代傳感器技術已經發展到高精度、高可靠性,并且能夠適應極端環境,如高溫、高壓或腐蝕性條件。

2. 執行機構

執行機構是自動化控制系統的“執行者”,根據控制系統的指令完成具體的動作。常見的執行機構包括電動機、氣動執行器、液壓缸、閥門等。例如,在流水線生產中,執行機構可以控制機械臂的移動、閥門的開關或傳送帶的運行。執行機構的選擇通常取決于負載、速度和精度要求。

3. 控制器

控制器是自動化系統的“大腦”,負責接收傳感器信號、處理數據并發出控制指令。常見的控制器包括可編程邏輯控制器(PLC)、分布式控制系統(DCS)、工業計算機(IPC)等。PLC以其可靠性高、編程靈活而廣泛應用于離散制造業;DCS則更適合連續過程控制,如化工和電力行業;IPC則因其強大的計算能力適用于復雜控制任務。

4. 人機界面(HMI)

人機界面是操作人員與自動化系統交互的窗口,通常表現為觸摸屏、顯示器或操作面板。通過HMI,工作人員可以實時查看設備狀態、調整參數或手動干預生產過程。現代HMI設計注重用戶友好性,支持圖形化界面和遠程操作。

5. 通信網絡

工業自動化設備之間的數據交換依賴于通信網絡。常見的工業通信協議包括Modbus、Profibus、Ethernet/IP、OPC UA等。這些網絡確保傳感器、控制器和執行機構之間的高效協同,同時支持與企業資源計劃(ERP)系統或制造執行系統(MES)的集成。

6. 電源與能源管理模塊

自動化設備需要穩定的電源支持,電源模塊負責為系統提供電能并確保其穩定性。此外,能源管理模塊可以監測能耗并優化用電效率,這在節能減排的背景下尤為重要。

二、工業自動化控制設備的分類

根據功能和應用場景,工業自動化控制設備可以分為以下幾類:

1. 過程控制設備

這類設備主要用于連續生產過程的自動化,如石油煉化、制藥、食品加工等。典型代表是DCS,它能夠處理大量模擬量信號并實現復雜的閉環控制。過程控制設備強調穩定性與實時性,確保生產過程參數(如溫度、壓力)保持在設定范圍內。

2. 離散控制設備

離散控制設備適用于裝配線、機械加工等離散制造業,PLC是其核心組件。這類設備主要處理開關量信號,控制設備的啟停、順序動作等。離散控制系統具有模塊化強、擴展性好的特點。

3. 運動控制設備

運動控制設備專注于精確控制機械部件的運動軌跡和速度,廣泛應用于機器人、數控機床等領域。伺服電機、步進電機和運動控制器是其主要構成部分。運動控制系統對響應速度和定位精度要求極高。

4. 安全控制設備

隨著工業安全標準的提高,安全控制設備成為自動化系統的重要分支。安全PLC、安全繼電器和緊急停止裝置等能夠確保設備在異常情況下迅速停機,保護人員和設備安全。

5. 智能監控與數據采集設備(SCADA)

SCADA(Supervisory Control and Data Acquisition)系統用于遠程監控和數據采集,常見于電力、水處理等行業。它通過傳感器網絡收集數據,并通過圖形界面展示運行狀態,同時支持遠程控制。

三、工業自動化控制設備的功能

工業自動化控制設備的功能可以概括為以下幾個方面:

1. 數據采集與監測

通過傳感器實時采集生產過程中的各種參數,如溫度、壓力、速度等,并將數據傳輸至控制系統進行分析。監測功能的完善性直接決定了系統的可靠性和響應能力。

2. 自動調節與優化

控制系統根據預設算法或模型,對生產過程進行自動調節。例如,在化工生產中,控制器可以根據原料流量變化自動調整閥門開度,以維持反應條件的穩定。

3. 故障診斷與報警

現代自動化設備內置故障診斷功能,能夠通過數據分析識別潛在問題,并在發生異常時觸發報警。例如,電機過載或傳感器失靈時,系統會立即通知操作人員。

4. 生產調度與協調

在復雜的生產環境中,自動化設備能夠協調多臺機器的運行,確保生產節奏的連貫性。例如,流水線上的機器人與傳送帶可以實現無縫銜接。

5. 數據存儲與分析

自動化系統通常配備數據記錄功能,將運行數據存儲在數據庫中。這些數據可用于后續的性能分析、工藝改進或質量追溯。

四、工業自動化控制設備的發展趨勢

隨著技術的進步,工業自動化控制設備正朝著以下幾個方向發展:

1. 智能化與人工智能的融合

人工智能(AI)和機器學習(ML)技術的引入,使自動化設備具備了自學習和自優化的能力。例如,智能控制器可以通過歷史數據預測設備故障,提前進行維護,從而減少停機時間。

2. 工業物聯網(IIoT)的普及

工業物聯網將設備、系統和云端連接起來,實現了數據的實時共享和遠程管理。通過IIoT,企業可以監控全球范圍內的工廠運行狀態,并進行集中式決策。

3. 模塊化與柔性化設計

未來的自動化設備更加注重模塊化設計,便于快速組裝和升級。同時,柔性化生產需求推動了設備適應多種產品和工藝的能力,例如可重構的機器人工作站。

4. 綠色化與能效優化

在全球節能減排的趨勢下,自動化設備開始集成能源管理功能,通過優化運行模式降低能耗。例如,變頻器可以根據負載需求調節電機轉速,減少電力浪費。

5. 安全性與網絡化的提升

隨著工業系統網絡化程度的加深,網絡安全成為關鍵問題。未來的自動化設備將加強數據加密和訪問控制,防止黑客攻擊或數據泄露。

五、典型應用案例分析

1. 汽車制造行業

在汽車裝配線上,PLC控制的機器人完成焊接、組裝任務,傳感器監測零件位置,HMI提供實時生產數據。這種高度自動化的系統顯著提高了生產效率和產品質量。

2. 化工行業

在化工生產中,DCS系統通過精確控制反應釜的溫度和壓力,確保化學反應的穩定性。SCADA系統則實現對多個工廠的遠程監控。

3. 物流行業

自動化倉庫中,運動控制設備驅動AGV(自動導引車)搬運貨物,傳感器和RFID技術實現貨物定位和跟蹤,極大提升了倉儲效率。

六、工業自動化控制系統背書

工業自動化控制設備是推動工業現代化和智能化的重要力量,其構成涵蓋傳感器、執行機構、控制器等多個模塊,功能覆蓋數據采集、自動調節、故障診斷等多個方面。隨著技術的不斷進步,工業自動化設備正朝著智能化、網絡化、綠色化的方向發展,為各行各業帶來更高的效率和經濟效益。未來,隨著5G、邊緣計算等技術的成熟,工業自動化控制設備的應用場景將更加廣泛,其在全球工業體系中的地位也將愈發重要。